多晶組件的CTM損失少于單晶組件的成因分析

光伏產業(yè)網訊

發(fā)布日期:2018-03-19

核心提示:

本文主要研究了導致組件CTM損失的可能因素,重點分析了造成單晶組件和多晶組件CTM差異的原因。光學損失和B-O復合之間的差異決定了多晶組件的CTM損失要少于單晶組件,對于硼氧復合損失可以想辦法改善,但對于光學損失的差異,針對單晶沒有更好的解決方法。

本文主要研究了導致組件CTM損失的可能因素,重點分析了造成單晶組件和多晶組件CTM差異的原因。光學損失和B-O復合之間的差異決定了多晶組件的CTM損失要少于單晶組件,對于硼氧復合損失可以想辦法改善,但對于光學損失的差異,針對單晶沒有更好的解決方法。

隨著光伏產業(yè)的快速發(fā)展,使晶體硅太陽電池及其組件成為研究的熱點,以實現太陽電池組件效益的最大化。電池封裝為組件不僅可以使電池的電壓、電流和輸出功率得到保證,而且還可以保護電池不受環(huán)境損害和機械損傷。晶體硅太陽電池經過封裝為組件后,組件的功率(實際功率)與所有電池片的功率之和(理論功率)的差值,稱為組件封裝功率損失,其計算公式為:組件功率損失=(理論功率-實際功率)/理論功率。

通常我們使用組件輸出功率與電池片功率總和的百分比(CellToModule簡稱CTM值)表示組件功率損失的程度,CTM值越高表示組件封裝功率損失的程度越小。如果CTM值較低,組件的輸出功率有可能達不到預期的要求,遭到客戶的投訴,最終造成經濟效益的損失。

與此相反,如果可以提高CTM值,組件的輸出功率的增加會提高公司組件產品的收益,已達到降低生產成本的目的。在組件產品的生產過程中發(fā)現單晶組件和多晶組件的CTM差別比較大。在組件生產工序完全一致的情況下,單晶組件CTM損失要高于多晶組件,本文主要針對單晶和多晶組件CTM的差異性進行研究,解釋單多晶組件CTM不同的內在原因。

1、組件CTM影響因素

影響CTM的因素很多,包括:

A.光學損耗:制絨絨面不同引起的光學反射、玻璃和EVA等引起的反射損失。

B.電阻損耗,電池片本身的串聯(lián)電阻損耗、焊帶,匯流條本身的電阻引起的損耗,焊帶不良導致的接觸電阻、接線盒的電阻。

C.不同電流的電池片串聯(lián)時引起的電流失配損失,由于組成組件的各電池片最大工作點電流不匹配造成的失配損失(分檔,低效片混入)。

D.熱損耗,組件溫度升高會引起的輸出功率下降。

E.B-O復合引起的電池片效率衰減,與本征衰退損失。

F.組件生產過程中產生隱裂或碎片。

影響單晶和多晶組件CTM差異的因素主要包括2個方面,光學損耗和硼氧復合損耗。光學損耗產生的差異主要為單多晶電池產品的制絨工藝是不同的,反射率的差異性比較大;B-O復合損耗的差異為單多晶原料片生長工藝不同,單晶原料過程中引入的硼氧對要多于多晶原料。本文設計實驗主要針對以上兩點進行實驗設計,分析造成單多晶組件CTM差異性的原因。

2、實驗設計

2.1、實驗樣品

樣品采集自晶澳電池產線,所用硅片厚度為200μm,電阻率為1-3Ω.cm的單晶和多晶電池片各20片,并且20片單晶電池片為同一個功率檔位,20片多晶電池片為同一個功率檔位。

2.2、實驗步驟

單多晶電池片分別選取10片進行LID測試;單多晶電池片分別選取5片進行量子效率(QE)測試;單多晶電池片分別選5片采用相同的焊接和封裝工藝制成小型組件,并進行QE測試。

2.3、實驗測試

10片電池片先測量功率等各項參數,然后在穩(wěn)態(tài)太陽模擬器或自然陽光條件下,連續(xù)照射5小時(控制光強1000w/m2),完成之后重新檢測功率等參數,分析實驗前后電池片功率損失情況,即為LID測試。

QE量子效率是指電池片的量子效率為太陽能電池的電荷載流子數目與照射在太陽能電池表面一定能量的光子數目的比率。某一波長的光照射在電池表面時,每一光子平均所能產生的載流子數目,為太陽能電池的量子效率,也成為光譜響應,簡稱QE。

3、實驗結果與分析

3.1、光學損失

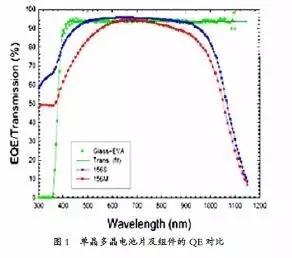

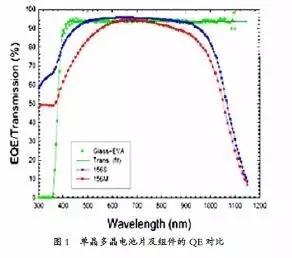

從圖1中可以看出單晶電池的光譜響應QE要遠遠好于多晶電池片的光伏響應。一方面是因為單晶電池片的效率要高于多晶電池片,其次單晶多晶的制絨不同,多晶由于晶界分布不規(guī)則,采用酸性制絨,為各向同性腐蝕,制絨后反射率在25%左右,單晶晶界排列規(guī)則,采用堿性制絨,為各向異性腐蝕,制絨后反射率為10%左右。這些決定了單晶和多晶電池片光譜效應QE的差異。

電池片封裝成組件后的QE曲線可以發(fā)現在420nm處開始吸收太陽光,在350nm以內的紫外區(qū)域入射光全部被封裝材料玻璃、EVA等吸收,從而導致可以產生光生電流的光子數目減少。單晶組件損失的光電流比多晶組件多,與多晶電池相比,單晶電池在紫外線區(qū)域較為出色的光譜響應被浪費掉了。這樣不難發(fā)現在同樣的封裝條件下多晶電池在短波段的封裝損失要少于單晶電池。

組件在380nm-450nm,900nm-1200nm波段之間的量子效率要高于單晶和多晶電池,是因為電池在做成組件的時候不止存在光學損失,同時也存在光學增益,在光照射在電池、焊帶或者背板上時,由于組件玻璃對光線的反射,會有光線再次照射在電池上,增加組件的對光線的吸收利用。

多晶量子效率本身偏低,所以經過封裝以后,多晶組件的光學增益要多于單晶組件,這樣多晶組件在380nm-450nm及900nm-1200nm波段的封裝損失也會少于單晶組件。

以上光學因素決定了單晶組件CTM損失要多于多晶組件。但是沒有更好的解決單晶組件光學損失的方法。

3.2、B-O復合損失

由表1的實驗結果,不難發(fā)現單晶電池LID較多晶電池嚴重,這主要是因為單晶原料和多晶原料的生長環(huán)境不同所導致。常規(guī)單晶生長使用石英坩堝,石英坩堝在高溫時與硅溶液反應,生成SiO2,這樣使硅棒中氧的含量有一定幅度提升,從而增加了硼-氧對的數量,硼氧對在經過光照處理時會形成少子壽命低的BO5,影響電池片的輸出功率,最終增加了單晶硅電池的LID光衰值。

多晶采用鑄錠的方式生長,主要工藝步驟為加熱,融化,長晶,退火,冷卻步驟。多晶鑄錠時坩堝底部熱量通過冷卻裝置把熱量帶走。坩堝緩慢下降,從而是硅錠離開加熱區(qū),多晶鑄錠用的坩堝為石英陶瓷坩堝,在鑄錠過程中引入的氧碳雜質較少,這樣在光照條件下產生的硼氧復合就會減少,因此多晶硅電池的LID光衰值相對偏低。這樣導致了多晶CTM損失要低于單晶。要改善單晶CTM可以想辦法減少單晶產品的LID光衰情況。

減少單晶原料的衰減可以考慮一下方法,A.模仿多晶鑄錠工藝生產單晶。B.采用磁控拉晶工藝或著區(qū)熔單晶工藝,減少氧含量的引入,提高單晶硅棒的品質。C.由摻硼改為摻鎵,避免硼氧復合的出現。

4、結論

本文簡單描述了導致組件CTM損失的可能因素,重點分析了造成單晶組件和多晶組件CTM差異的原因。光學損失和B-O復合之間的差異決定了多晶組件的CTM損失要少于單晶組件,對于硼氧復合損失可以想辦法改善,但對于光學損失的差異,針對單晶沒有更好的解決方法。